Der Digital Twin in der Industrie

TitleDigital Twin - praxisorientiert gedacht

Der Digitale Zwilling macht Industrieanlagen transparent, planbar und effizient. Statt auf veraltete Pläne oder Annahmen zu setzen, erhalten Sie ein präzises digitales Abbild Ihrer realen Anlage – inklusive Geometrie, Zuständen und relevanten Prozessdaten.

Ob Fabrikplanung, Umbauten im laufenden Betrieb, Wartung oder Simulation: Ein Industrial Digital Twin verbindet 3D-Laserscanning, moderne Software und Echtzeitinformationen zu einer zentralen Entscheidungsgrundlage. Das Ergebnis? Weniger Stillstände, bessere Planung und maximale Kontrolle über komplexe Anlagen.

TitleIndustrie 4.0

Digital Twins sind längst mehr als ein digitales Abbild oder ein einmal erstelltes 3D-Modell. In der täglichen Arbeit mit Bestandsanlagen, Brownfields und komplexen Infrastrukturen zeigt sich schnell: Der eigentliche Mehrwert entsteht erst dann, wenn Geometrie, Assets und Informationen in einem konsistenten Kontext zusammengeführt werden.

In der Praxis arbeiten Teams mit Punktwolken, CAD- und BIM-Modellen, technischen Dokumenten, Asset-Daten und Betriebsinformationen – häufig verteilt über verschiedene Systeme. Modelle altern, Daten verlieren ihren Bezug zur Realität und Entscheidungen werden auf unvollständiger Informationsbasis getroffen.

Ein Digital Twin ist dabei nicht nur ein 3D-Abbild, sondern ein lebendiges digitales Abbild einer Produktionsumgebung, das zur Entscheidungsunterstützung dient.

Während BIM vor allem in der Planungs- und Bauphase eingesetzt wird, begleitet der Digitale Zwilling den gesamten Lebenszyklus einer Industrieanlage – von der Bestandsaufnahme über den Betrieb bis hin zu Umbauten, Wartung und Optimierung.

Eine zentrale Software für die Umsetzung und Darstellung Digitaler Zwillinge ist benaco. Sie schafft die Grundlage für belastbare Digitale Zwillinge, indem aktuelle Geodaten, 3D-Modelle und Betriebsinformationen in einem konsistenten, realitätsnahen digitalen Abbild zusammengeführt werden. Im anschließenden Video wird benaco in seinen Grundfunktionen vorgestellt und gezeigt, wie zentrale Features die Darstellung und Bearbeitung Digitaler Zwillinge unterstützen.

Was ist ein Digital Twin?

Ein Digital Twin ist ein virtuelles Abbild eines realen Objekts, Systems oder Prozesses, das 3D-Modellierung, Sensordaten und betriebliche Informationen kombiniert, um den Zustand und die Leistung der physischen Welt digital abzubilden. Solche Digital Twins ermöglichen es, Leistung zu überwachen, Analysen durchzuführen, Simulationen zu nutzen und operative Entscheidungen zu verbessern.

Ein nutzbarer Digital Twin verbindet:

- Geometrie aus Punktwolken/Mesh, CAD oder BIM

- Assets und Objektstrukturen mit eindeutiger Zuordnung

- Informationen, Dokumente und Betriebsdaten direkt am Objekt verortet

Entscheidend ist nicht nur die reine Darstellung, sondern die Verknüpfung von Raum, Objekt und Daten, sodass ein Digital Twin als zentrale, verlässliche Datenbasis (Single Source of Truth) dient.

Integration von CAD-, BIM- & IoT-Daten

Ein Industrial Digital Twin entfaltet seinen vollen Mehrwert durch die Zusammenführung unterschiedlichster Datenquellen. CAD- und BIM-Modelle liefern strukturierte Geometrie- und Objektinformationen, während IoT- und Sensordaten den aktuellen Zustand von Maschinen, Anlagen und Prozessen abbilden. Durch die intelligente Integration dieser Daten entstehen digitale Zwillinge, die nicht nur zeigen, wie eine Anlage aufgebaut ist, sondern auch wie sie aktuell arbeitet. Temperaturen, Laufzeiten, Durchflussmengen oder Zustände lassen sich direkt im 3D-Modell visualisieren und analysieren – als fundierte Basis für Wartung, Simulation und datenbasierte Entscheidungen.

Scan-to-Digital-Twin Workflow

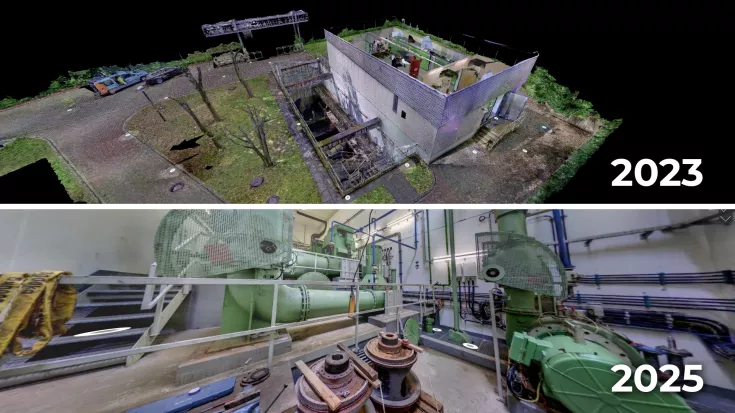

Der Scan-to-Digital-Twin Workflow beginnt mit einer präzisen Bestandsaufnahme mittels 3D-Laserscanning. Dabei wird die reale Industrieanlage millimetergenau als Punktwolke erfasst – schnell, berührungslos und auch im laufenden Betrieb. Diese Punktwolken dienen als zuverlässige Grundlage für die Erstellung von As-Built-3D-Modellen und digitalen Zwillingen. Anschließend werden bestehende CAD-, BIM- oder Anlagendaten integriert und bei Bedarf mit Betriebs- und IoT-Informationen verknüpft. Das Ergebnis ist ein aktuelles, konsistentes digitales Abbild der Realität, das jederzeit erweitert, aktualisiert und für verschiedenste Anwendungen genutzt werden kann.

TitleWarum ein Digital Twin in der Industrie so wichtig ist

Ein Digital Twin ermöglicht:

- bessere Entscheidungen durch genaue, aktuelle Daten

- Anlagenplanung und Layout-Optimierung vor der realen Umsetzung

- Wartung und Instandhaltung mit einer realitätsnahen Grundlage

- erhöhte Sicherheit durch visuelle und datenbasierte Analysen

Dies führt zu:

✔ schnelleren Projektstarts

✔ weniger ungeplanten Stillständen

✔ besseren Kommunikations- und Planungsprozessen

✔ effizienterer Zusammenarbeit

TitleWelche Bestandteile hat ein industrieller Digital Twin?

Ein Digital Twin basiert auf dem Zusammenspiel von Geometrie, Asset-Struktur und Informationen, die gemeinsam den realen Zustand einer Anlage digital abbilden.

| Reality Capture & Geometrie | Asset-Struktur & Kontext | Daten & Informationen |

|---|---|---|

Die präzise Abbildung der Realität ist die Grundlage für fundierte Entscheidungen. |

Strukturierte Assets ermöglichen den direkten Zugriff auf relevante Informationen. |

Verknüpft mit Geometrie entsteht ein Single Source of Truth für Planung, Betrieb und Instandhaltung. |

TitleEinsatz und Nutzen von 3D-Viewern – maximale Transparenz für bessere Entscheidungen

Moderne 3D-Viewer machen den Digital Twin für alle Beteiligten sofort nutzbar – ohne CAD-Kenntnisse, ohne lokale Software, direkt im Browser. Sie verwandeln komplexe 3D-Daten in ein intuitives Arbeitswerkzeug für Planung, Betrieb, Instandhaltung und Management. Nutzer können Anlagen virtuell begehen, Abstände messen, Bauteile prüfen, Markierungen setzen oder Kommentare teilen – standortübergreifend und in Echtzeit. Das reduziert Abstimmungsaufwand, beschleunigt Entscheidungen und minimiert Fehlplanungen deutlich.

Je nach Anwendungsfall kommen Viewer wie Autodesk Forge, NavVis IVION, Bentley iTwin Viewer oder Hexagon Smart Digital Reality Viewer zum Einsatz. Der entscheidende Mehrwert liegt jedoch nicht im Viewer allein, sondern in der durchgängigen Nutzung des Digital Twins als tägliches Arbeitswerkzeug: weniger Stillstände, kürzere Projektlaufzeiten, bessere Kommunikation – und ein messbarer Return on Investment.

Plattformen wie benaco gehen dabei noch einen Schritt weiter: Als zentrale Digital-Twin-Plattform vereint benaco hochauflösende 3D-Modelle, Punktwolken, Dokumente und Betriebsdaten in einer gemeinsamen Umgebung. Der Digitale Zwilling wird so zur Single Source of Truth für alle Projektbeteiligten – vom Engineering über die Instandhaltung bis zur Geschäftsführung. Umbauten lassen sich vorab virtuell prüfen, Wartungsmaßnahmen gezielt planen und Investitionsentscheidungen fundiert absichern.

TitleDie Rolle von benaco im Digital-Twin-Kontext

benaco ist mehr als ein 3D-Viewer – es ist eine vollumfängliche Plattform für das operative Digital-Twin-Management.

Sie verknüpft Geometrie, Assets und Informationen in einem zentralen System und macht die Daten im gesamten Lebenszyklus einer Anlage nutzbar.

Mit benaco können Teams:

- Punktwolken, CAD- und BIM-Modelle kontextualisieren

- Assets strukturieren und klassifizieren

- Dokumente, Betriebs- und Wartungsdaten direkt am Objekt abrufen

- Kollaborativ arbeiten, unabhängig vom Standort

Durch diese Verknüpfung entsteht ein betrieblich nutzbarer Digital Twin, der Entscheidungen schneller, sicherer und transparenter macht.

Wie das in der Praxis aussieht, zeigt das folgende Beispiel in Form eines virtuellen Rundgangs durch die Zeche Zollverein.

TitleDer benaco-Workflow – typisch für Bestandsprojekte

So arbeiten Digital-Twin-Teams mit benaco:

Der Workflow in benaco orientiert sich direkt an den Anforderungen von Teams, die mit Digital Twins arbeiten. Zunächst werden Bestandsdaten über Reality Capture oder vorhandene CAD- und BIM-Modelle erfasst. Diese Daten werden in benaco importiert und dort strukturiert: Anlagen, Maschinen und Bauteile werden als Assets angelegt, klassifiziert und mit Dokumenten, Betriebsinformationen und Metadaten verknüpft. Sobald der Digital Twin vollständig angelegt ist, können Planung, Umbau, Wartung und Betrieb direkt darauf aufsetzen. Änderungen lassen sich nachvollziehen, Informationen bleiben stets aktuell, und unterschiedliche Fachbereiche können gleichzeitig auf dieselben Daten zugreifen. So entsteht ein lebendiger Digital Twin, der den gesamten Lebenszyklus einer Anlage abbildet und für alle Beteiligten nutzbar macht.

Workflow

| Rohdaten – Digitale Abbildung der realen Anlage | benaco Plattform – Aufbereitung & Anreicherung | Viewer - Nutzung & Mehrwert |

|---|---|---|

Diese Daten bilden die geometrische und visuelle Basis des Digital Twins |

In diesem Schritt werden Rohdaten kontextualisiert und informationsfähig gemacht. |

Der Viewer macht den Digital Twin operativ nutzbar und für Endanwender leicht zugänglich. |

TitleEffizientes Digital Twin Management im Lebenszyklus

Mit benaco wird der digitale Zwilling zu einem wirklich operativen Werkzeug. Egal, ob es um die Planung von Umbauten, die Instandhaltung, Sicherheits- und Schulungsszenarien oder die Dokumentation im Bestand geht – alle Informationen stehen zentral und strukturiert bereit. Die Plattform ermöglicht die Betrachtung von Assets und ihren Dokumenten in einem kontextualisierten Gesamtmodell, was Zeit spart, Fehler reduziert und fundierte Entscheidungen erleichtert. Gleichzeitig bleibt der Digital Twin über den gesamten Lebenszyklus hinweg aktuell und nachvollziehbar. Dadurch können Anlagen effizienter betrieben und Umbauten präziser geplant werden.

TitleWarum benaco im Digital-Twin-Ökosystem überzeugt

benaco überzeugt, weil es nicht nur Digital Twins darstellt, sondern sie auch wirklich nutzbar macht. Die Plattform fungiert als Single Source of Truth, in der Geometrie, Assets und Informationen zusammenlaufen. Besonders im Bestand spielt die as-built-orientierte Arbeitsweise eine entscheidende Rolle, denn sie stellt sicher, dass Entscheidungen auf aktuellen, realitätsnahen Daten basieren. Gleichzeitig ist benaco skalierbar – von einzelnen Projekten bis hin zu großen Standorten – sowie hersteller- und datenoffen. Dadurch können unterschiedliche Systeme, Modelle und Dokumente problemlos integriert werden. In Kombination mit Reality-Capture-Daten wie Punktwolken oder 3D-Modellen wird benaco so zu einer operativen Plattform, die Planung, Betrieb und Instandhaltung effizient miteinander verbindet.